企业

发展战略

企业依据精益生产理论,以质量、效率、效益为目标,以节拍化拉动式生产为主线,以生产现场为核心,实施工序分割、物料三定,均衡作业能力,推进准时化物流配送,建立生产现场问题暴露和异常问题快速解决机制,促进生产、工艺、物流、供应链及现场管理五大系统和质量体系工作的改善,缩短制造周期,消除制造过程中的生产、作业、等待、搬运、不合格品等浪费现象,持续改善产品质量,提高生产组织效率,构建具有我们特有的精益生产管理模式。主要做法包括以下方面。

(一)策划与前期准备工作

1.诊断分析

首先组织对现场情况进行全面诊断,分别就生产系统、质量管理、设备管理、工艺技术、物流及供应链系统与公司相关的部门一起形成详细的分析诊断,对公司各职能部门包括分厂的职责、组织机构及分工、考核指标等详细探讨,调查各部门在生产经营和管理现状,分析公司实施精益生产的优势和存在的问题。开始实施节拍化拉动式生产的实践,制定了全面推进的总体方案。

2.思路、目标和步骤

思路:通过节拍化拉动式生产过程的目标拉动,利用精益理念对企业人员配备、资源配置、质量管理、物流、信息流、工艺流程系统工作等进行优化及持续改善,同时,推进5s、目视化、TPM、标准作业、班组管理等生产线基础管理工作的落实与完善,建立起一种能够

合理、有效地利用资源、自动暴露和解决题,消除浪费、降低成本、提高效率的精益生产管理模式。

目标:实现生产组织以固定的节拍流水作业,减少制造过程浪费,创造有序的作业生产现场,建立具有精益生产思想的自动化生产线。达到月交付3列地铁车组的目标。步骤:分前期准备、点检完善、拉动、持续改善和总结推广五个阶段,确定在地铁车组生产线进行节拍化拉动式生产,对构成试点线的主要生产线:总装生产线进行全线推进。

3.建立以现场为核心的组织

节拍化拉动式生产的实施,以生产现场为核心,主要目的是拉动各职能部门做好现场服务,及时有效地解决生产现场的各种问题。为了保证系统能够顺利、高效实施,需要高层领导亲历亲为。企业成立以公司总经理为组长的精益生产领导小组,设立专职人员,各相关单位成立相应的实施小组三级项目组织机构,以制造单位为切入点,以生产、工艺、物流、供应链、现场管理五大体系和质量体系为拉动支撑,成立工作小组,小组按推进计划独立开展工作、组织对本组实施计划进行实施,精益生产推进小组对总体实施方案及计划进行节点控制,协调各项目组之间的交互工作。

4.确定生产节拍,建立管理矩阵

节拍是拉动式生产实施的前提,是一切行动和实际工作的目标,各项工作围绕目标,利用目标方针展开法进行工作。针对生产现状:生产能力不能满足市场需求,同时,解决生产过程中存在的各项问题,提高生产效率,确定生产线上推行节拍拉动式生产,以生产线按节拍拉动生产为目标,从工艺、物流、生产组织、供应链、现场管理等五大系统方面拉动整个生产线进行有序生产。

在确定生产节拍后,为有效完成生产目标,借助现代管理工具,列出目标方针管理矩阵,对实现目标的过程进行控制,横向到边(达成目标所要解决的全部事项),纵向到底(与目标达成相关联的全部人员或部门),通过控制每一个人(或部门)完成每一项与目标相关的行动,从而实现预定目标。在实现目标的过程中,分别在现场、物流、异常处理等方面围绕工序分割、标准作业、节拍拉动、5s、目视化、TPM、全员改善等方面,系统全面开展工作。

5.构建现场执行系统

为了有效提高现场异常问题的解决,保证生产节拍的实现,减少生产过程中的物料提取,计划下达,质量确认的等待浪费,实现节拍化拉动式生产系统的信息和问题能够自动化快速反馈和处理,以企业现有物料系统为基础,建立生产制造现场执行系统,主要包括生产计划、班组管理、现场质检、物流配送、决策查寻五大模块。

作为节拍化拉动式生产的信息支持系统,生产制造现场执行系统的计划来自企业的上层的生产订单,生产制造现场执行系统收集和统计生产任务的计划及执行情况数据,包括任务计划量、计划日期及执行完成量、完成日期,生产制造现场执行系统要完成回答“生产任务有多少量,安排在什么时候进行,计划什么时候完成?”以及“生产任务安排在什么地方,由谁来执行?”甚至是“生产任务最终在什么时候完成,完成情况怎么样,出现了何种异常?”等班组管理、决策查寻的诸多问题。生产制造现场执行系统通过对产品生产过程中的质量信息收集,完成了产品生产周期内的质量跟踪,进而可以对生产的关键质量环节进行监督。生产制造现场执行系统中看板管理可以对生产现场进行即时控制,生产制造现场执行系统看板包括四个部分:生产任务看板、各班组生产情况看板、质量看板和物料看板,能在生产制造现场执行系统的“看板”中体现的数据包括工序生产情况(包括工序,台位,班组)、质量预警、物料需求等。在产品生产时,作为生产制造现场执行系统的基础模块,数据采集模块完成对产品生产信息的详细记录,构造了产品生产生命周期的一条完整信息链。从而在这条信息链上,可以正向查询产品的制造信息、物料信息、质量信息等等,又可以通过物料、质量、制造等具体信息反向追溯具体的产品。

6.培训与系统导入

节拍化拉动式生产的精益生产组织方式、工作理念、运行模式与传统生产组织方式截然不同,传统生产方式基本按照福特的批量生产方式组织生产,而精益生产则强调小批量、多品种,最小化的在制品和库存量等,需要展开系统培训。培训多采用特训的方式,即培训与现场实践相结合的方式,不仅有理念培训,同时包括现场演练,现场实战,学以致用,先后开展多期精益理念的培训,彻底的5s红牌实战培-iJ rI,TPM实战培训、拉动式生产目标方针展开法的培训、各系统准备工作培训等。同时,培训工作开展结合项目的进度,根据需求进行,按照培训一实践一再培训的过程,使企业各阶层人员不同程度地理解精益生产的管理理念,并能够在现场进行实际运用。

(二)建立配套的工艺和物料系统

开展节拍化拉动式生产,工艺系统的准备工作是重点,是整个准备工作的主要组成部分,后续的生产拉动均按照工艺准备实施,包括相关的物流、生产计划、供应链、现场管理均围绕工艺设计展开。

1.工序分割、物料三定,均衡作业能力

首先通过现场写实,分析工序能力,确定台位、设备、人员等能力是否能满足节拍式生产的需求,均衡工序作业,绘制山积图,平衡每个工序(台位)作业人员的工作量,按每辆车的节拍要求进行工序分割;其次设计物流配送方式、编制台位工序物料清单,对每一种物料增加定置、定容、定量的三定要求,明确物料配送方式、频次,配送时间安排;第三是把握瓶颈工序、运用精益改善的思想方法,以课题攻关的形式对策改善主要问题。最终,工艺系统准备内容向一线员工进行工艺平推,开展培训和作业训练,做好节拍拉动前的准备。当然,还包括一些基础管理工作,如绘制现场布局图,包括台位、设备、工装工具、物料等的现场管理信息的目视化,以实现定员定岗,现场管理和作业有序,从标准化作业走向标准化管理。

2.看板管理、准时化物流配送

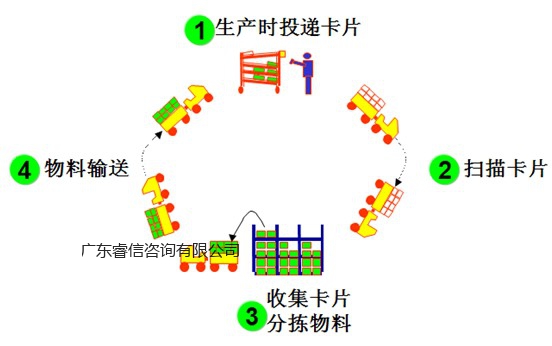

为了保证节拍生产的物料供应,实现按需、按时的准时化配送,物流系统围绕设定库存量、库房物料三定、编制搬运标准作业、制作物料看板、建立看板运转规则等方面开展工作。通过分析物料的供货周期、物料消耗周期,确定合理的最高库存量、标准库存量和安全库存量;根据工序物料清单进行物料分派,实施仓库内的物料三定;进行配货备料时间测算、确定,提出配货、运送工装器具配置需求;建立搬运规则,制作确定搬运、发送工装器具,运输时间、路线、人员,工位现场装卸签收规则等的搬运标准作业卡;制作物料看板,建立看板如何传递、提前时间、物料签收等的看板传递规则。建立统一相关配送规则,减少了人员、搬运、信息不畅的浪费,有效地改善了物流配送。

3.生产推移计划

生产计划是实施节拍拉动式生产的纲领,是指导各部门按节拍组织生产的标准,推进均衡化生产管理,是节拍化拉动式生产核心的内容。为了实现节拍均衡生产,在生产计划的编制方面要做到:一是确立固定的排产顺序;二是固定生产作业台位;三制定统一的生产节拍;在此基础上,以生产的交付计划为指导,编制从项目开始直至结束的生产推移计划;整个生产项目,在确定生产期和交货期后,生产过程提前全部通过周期推移的方式,明确项目开始到最终交出的每一天生产具全的实施情况,哪一辆车哪一天在哪一个台位,完成什么作业4.制造过程质量水平稳步提升首先节拍化拉动式生产,作业人员和作业内容并保持相对稳定,物料的配送数量、存放期量、配送容器、配送频次量化规范,现场异常问题快速反应处理防止了质量问题流向下工序,针对性的解决影响节拍的惯性质量问题等,有效提升了产品制造过程的质量水平。其次,节拍化生产组织体系下,拉动了质量检查人员作业的均衡化,减少了集中检验、交检的现象,有效保证和提升了产品完工后质检体系的运行。此外,围绕节拍拉动式生产开展的现场目视化、5S、TPM,员工培训等工作,同样为产品质量的提升提供了基础性保障。

4.扩展看板形式,实施储运一体化

在物料配送看板运用上,企业不应局限于丰田的管理模式,而是拓展看板的形式,制作纸质看板、可视化看板、电子看板、简化型看板等。物料配送采用物料看板的方式提出,班组根据生产实际情况提出看板需求,物流中心收取看板,按定时不定量或定量不定时的方式配送物料,使物料需求信息快速反应到物流中心,加快物料配送的准时化,减少现场物料和在制品存放。同时,实施物料配送和存储的一体化工装设计应用,减少物料搬运和现场拆包装。看板配送的物流系统,理顺了物料需要信息的流程,减少了人为操作的随机性,有利于建立自动化运作的物流配送体系。

(三)持续改善,巩固推广节拍化拉动式生产

1.及时总结推广

节拍化拉动式生产期间,需要对每天的节拍拉动式生产计划完成情况进行统计,说明计划未完成原因,并对异常问题进行公示,对相关的工作动态需要及时通报评价。生产拉动的情况及时在公司OA办公网公布,保证各个系统及相关领导及组织成员能够及时掌握生产动态信息。例如:每周出一期精益生产简报,对一周的工作进行总结评价,开辟精益学习园地、精益视角看现场等版块,引导大家掌握拉动式生产动态、学习精益知识、用精益的思想考虑问题,用精益的方法解决问题。节拍拉动的生产方式建立并运行稳定后,公司对建立的整个过程从取得的成绩和存在的不足两个方面进行经验总结。对取得的成绩进行量化的数据对比分析,对推进过程中遇到的困难及整个推进过程的不足之处逐一总结。

2.打造全员改善的氛围

建立全员持续改善的制度,营造改善从我做起的改善氛围,树立下工序是客户的观念,按客户需求进行节拍式拉动生产,下工序需要什么,上工序就生产什么;生产现场需要什么信息,管理职能部门就准备什么信息,生产现场是管理职能部门的客户,以生产现场异常问题的快速处理拉动了各职能部门参与生产节拍保证,逐步在企业内部形成精益生产的氛围,全员参与,改善提高。

3.建立制度,固化模式

在精益生产实施和工作过程中,继续完善、验证、修订项目实施过程中制定下发的暂行规定,及时巩固相关的成熟经验,通过对节拍化拉动式生产过程的总结,编制下发公司级文件,并将有关工作及时融人企业的管理制度当中。同时,部分文件结合具体的执行,制定了点检和评价的标准,为精益生产的工作常态化和持续推进提供了保障,固化精益生产的运营模式,各部门通过用精益的理念指导、将日常工作进行流程化、制度化。

通过实施节拍化拉动式生产,一方面生产现场在制品得到有效控制和下降,另一方面产品制造周期缩短。通过对生产期量及物料三定数量进行标准设置,对生产工艺周期进行重新设定,发现问题和持续改善,生产周期的缩短和在制品的有效控制有效提升了企业的经济效益和劳动生产效率,使企业能够按时高质量的完成了各项生产任务,促进了企业的快速发展。

Copyright © 2004-2014 GDRX All Rights Reserved . 粤ICP备2022110925号

珠海办事处:珠海市香洲区柠溪路宏福大厦5楼 0756-2638199

广州办事处:广州市天河区龙口西路贤人阁21楼 020-38677717

业 务 咨 询: 杨老师,139 2692 8021